原料糖とは分蜜糖または粗糖とも言われ、白糖の素です。

製造された原料糖は県内外にある精製糖工場へ移送され白糖となり一般消費者などへ販売されます。

1・サトウキビの搬入・計量

手刈りやハーベスターで機械刈りされたさとうきびがトラックに積載され工場に搬入される。

きびはトラックのまま重量を量り、きびを降ろした後の空車重量から正味量が分かります。

2・品質測定(検査)

きびを積載したトラックの上からコアサンプラーできびを抜き取り、トラッシュ(夾雑物)の測定やシュレッダーで細断したきびから糖度を測定します。

3・原料投入

トラックから原料ヤード内にきびが降ろされます。

きびは手刈り、無脱葉、機械刈りと分けて降ろされ、フィードテーブルを通り工場内へ運ばれます。※

※無脱葉、機械刈り原料は脱葉施設にて枯葉を除却

4・細断

きびはタンブラーと呼ばれる裁断機をはじめ、第1カッター、第2カッターを通り最後にシュレッダーハンマーで更に細かく砕かれます。

5・圧搾

細かく砕かれたきび原料を圧搾機(5重ミル)により「糖汁」を搾出します。

糖分回収には温水を加えるなど徹底して搾りきります。

6・清浄工程

糖汁をジュースヒーターで加熱した後に連続沈殻槽に移し、次に上澄み液を回収して不純物を取り除きます。糖汁が「清浄汁」となります。

7・濃縮・結晶工程

清浄汁は5つの効用缶(濃縮缶)を経て加熱され、水分が蒸発して濃縮され「シラップ」という液になります。シラップに砂糖の結晶(シード)を混ぜ、煮詰め続けると粒が大きくなり、4時間~5時間じっくり煮詰め仕上げていきます。

8・分離

砂糖の結晶と蜜が混ざった状態のものを「白下(しろした)」といい、遠心分離機で結晶と蜜を分離します。

9・原料糖完成

遠心分離機で回収された結晶が原料糖(粗糖、分蜜糖ともいう)です。ゆがふ製糖(分蜜糖工場)での製造工程はこれで終わりです。

10・原料糖出荷

原料糖は倉庫からいったんシュガービンへ移してトラックへ積み込まれ港(中城湾港)まで運ばれます。

11・原料糖船積み

港では原料糖をトラックからコンベヤーで船(穀物輸送専用船)へ移し県外の精製糖工場へ運びます。1船で約1,500トンを輸送します。

沖縄で作っている砂糖の種類は大きく分けて「分みつ糖」と「含みつ糖」の2種類です。

分みつ糖

さとうきびの搾り汁を煮詰めた後、砂糖の結晶を起こし、

まわりについている糖蜜と結晶を分けたもので、

皆様が口にするグラニュー糖や上白糖などの原料となる砂糖です。

「原料糖」とも言われています。当社は「分みつ糖」を作っています。

含みつ糖

さとうきびの搾り汁を煮詰め、そのまま固めたもので、いわゆる「黒砂糖」のことです。

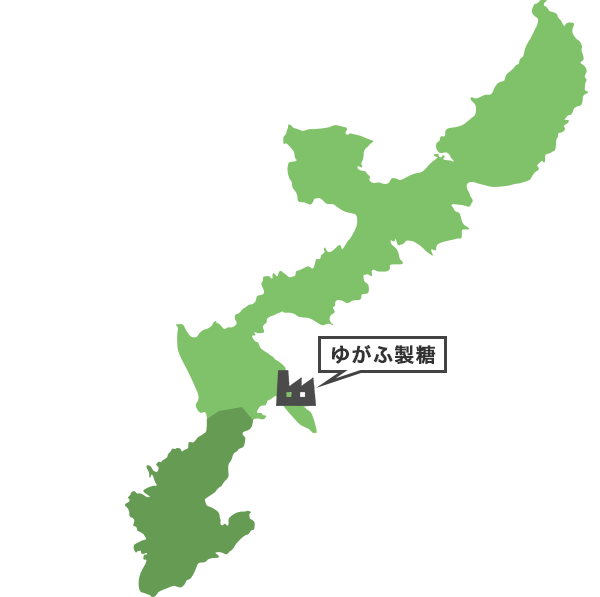

沖縄にある製糖工場について

沖縄の製糖工場は分みつ糖工場が8社9工場、

黒糖工場が5社8工場、精製糖工場が1社ございます。